Как сделать приборную панель своими руками?

Как сделать правильную шумоизоляцию приборной панели своими руками

Основным источником всех скрипов в автомобиле является торпедо, причем не имеет значения, иномарка это или автомобиль отечественного производства. А в целом причин, по которым тишина в салоне может быть нарушена, несколько.

Первостепенная причина кроется в целостности всей конструкции. Приборная панель — это целый набор пластиковых элементов, которые стыкуются друг с другом при помощи различных фиксаторов — саморезы, клипсы и т.п. С течением времени постоянная вибрация в автомобиле дает о себе знать — эти крепления расшатываются, слабеют, а иногда и вовсе отваливаются. Все это оборачивается появлением люфта и скрипов.

Еще одна причина появления такой неприятности — обилие многочисленных элементов, спрятанных под торпедо. Сюда входят различные элементы электрики, отопления, многочисленные жгуты проводов и т.п. Все они не крепятся на месте, от чего начинают «стучать» о приборную панель.

Неправильно было бы не упомянуть и о третьей причине, которая тоже имеет место быть — это низкое качество пластмассы, из которого выполнено торпедо.

От такого шума можно не только избавиться, но и использовать приборную панель в роли вспомогательного барьера в деле шумоподавления. Что-то вроде акустического щита, который может значительно уменьшить слышимость работы движка в салоне.

Как избавиться от шума в салоне

Итак, чтобы добиться максимального результата, приборную панель лучше полностью снять с машины. Это будет относительно просто сделать с автомобилями отечественного производства и с иномарками среднего класса, а вот с машинами из серии «Luxury», напичканные огромным числом различной электроники, имеющие «airbag» и прочие сложные элементы все гораздо сложнее.

Однако в последнем случае зачастую можно обойтись и без снятия. Из этого следует, что процедуру можно организовать двумя вариантами:

1. Фрагментированное шумоподавление, когда потребуется демонтировать максимально возможные элементы.

2. Полное шумоподавление с капитальным демонтажем и разбором.

Вариант полного шумоподавления

В этом материале мы не будем рассказывать о том, как демонтировать торпедо — помощь в этом деле окажут инструкция, прилагаемая к автомобилю, а также специальные формулы.

Скажем только три ключевых момента:

• Никуда не торопитесь и будьте очень аккуратны.

• Чтобы не потерять крепеж — вкручивайте его сразу.

• Подвергайте маркировке электрические колодки.

Итак, панель снята, теперь ее следует разобрать на части так, чтобы целыми остались только литые элементы. Тщательно протрите их от пыли и грязи.

Этап 1: Использование виброизолятора

На плоские области пластика наклейте виброизолятор Вибропласт М1 — это утяжелит элементы и значительно уменьшит вибрацию панели. Но чрезмерно утяжелять тоже не стоит — достаточно покрыть 50-60% от всей плоской области. В противном случае цельная конструкция серьезно прибавит в весе, однако крепления останутся прежними, а с завода они рассчитаны на более легкий вес.

Виброизолятор нужно наносить не только на элементы торпедо, но и на корпус отопителя, и на воздуховоды и т.п. Одним словом покрыть все то, что может быть источником неприятных шумов. После такой обработки, если шум и останется, то он будет намного тише и станет «глухим».

Этап 2: Обработка «изнанки» торпедо

На этом этапе нужно использовать шумопоглотитель Битопласт. Желательно применять толщину 10 мм, но можно и 5 мм. Им нужно покрыть на 100% заднюю часть панели. Битопласт здесь выступает не только в качестве поглотителя звуков от мотора, но и образует мягкий барьер, который не будет давать «стучать» проводам за панелью о пластик. Этот шумоизолятор достаточно гибкий и прекрасно тянется, поэтому его удобно располагать даже на изгибах. Излишки, которые выступают за область деталей, просто обрежьте.

Этап 3: Работа со стыками

Выполнив два предыдущих этапа, можно приступать к обратной сборке элементов торпедо и заодно уплотнить стыки в местах крепления всех деталей. Тут главное следить за тем, чтобы все места, где пластик контактирует с себе подобным, были обработаны уплотнителями. В качестве последнего можно применять 5-мм Битопласт и Маделин.

При работе со стыками, особое внимание нужно уделять местам, где фиксируются облицовочные панели, где воздуховоды стыкуются с дефлекторами, а также всем подвижным элементам. Осуществляя сборку, будьте внимательны и контролируйте целостность крепежных элементов к кузову авто. Если они сломаны или вообще отсутствуют, реставрируйте их. По возможности нужно организовать дополнительные крепления, т.к. вес приборной панели после шумоизоляции увеличился.

Нелишним будет обтянуть по возможности провода жгутом и уложить их поудобнее. Для обвязки можно использовать битопласт и крепления. Чем лучше вы их закрепите, тем меньше болтаться они будут.

Опираясь на опыт автолюбителей, очень часто источником стука выступают заслонки отопительной системы. Во время полной разборки торпедо появляется замечательная возможность проклеить заслонки печки и ее корпус, которые нередко сильно люфтят. Это одновременно устранит и стук, и положительно скажется на функционировании самой системы, т.к. уменьшатся потери холода/тепла.

Вариант фрагментированного шумоподавления

Когда нет возможности полностью разобрать торпедо, остается только один вариант — сделать это частично. Результат от процедуры, конечно, будет не таким впечатляющим, как при капитальной работе, но все же будет заметен.

В этой ситуации необходимо снять максимум возможных элементов, которые подвластны вибрации, а значит и образованию «шумного» люфта. С ними нужно поработать так, как это было предложено в 1 и 3 этапах при полном демонтаже торпедо.

Все, что написано выше, относится и к облицовке центрального тоннеля. Зачастую это элемент состоящий из 2 частей, либо цельная конструкция, которую тоже необходимо обработать по представленной технологии.

Многих автомобилистов волнует ответ на вопрос, почему двигатель глохнет после запуска, и что с этим делать. Мы знаем, как справиться с этой проблемой

Если вам понравилось, пожалуйста, поделитесь с друзьями!

Самостоятельный тюнинг приборной панели ВАЗа (33 фото)

Владельцы автомобилей ВАЗ часто экспериментируют с некоторыми деталями своих машин, не исключением стал и хозяин данного авто, решивший добавить эксклюзивности приборной панели. Так как обычную накладку парень посчитал банальной, он решил самостоятельно изготовить новый щиток приборов.

P. S. Стилистику автора мы оставили неизменными.

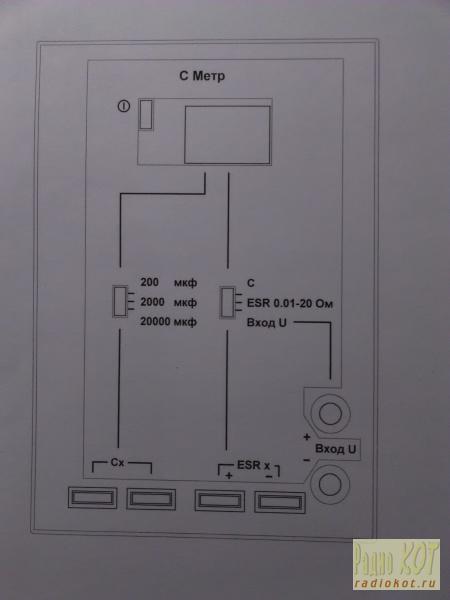

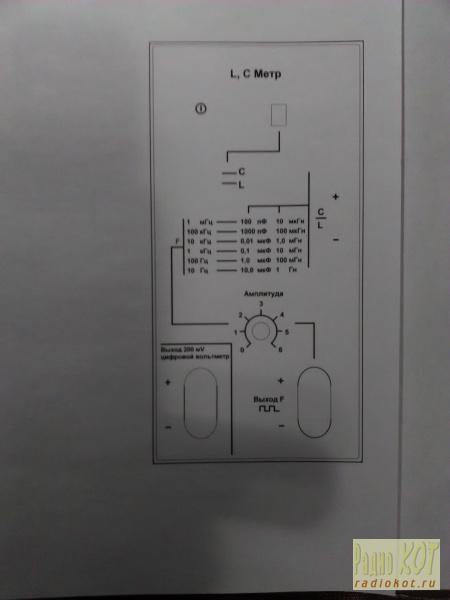

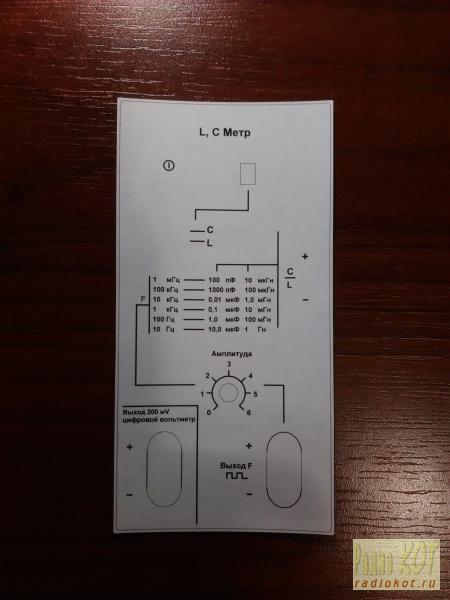

начинка делалась для привычной многим приборки Калина/Приора/21104.

утюгом “переводим” с листа тонер, который прикроет дорожки от травли злым хлорным железом. снять фотобумагу, прихуяренную утюгом к идеально гладкой меди – процедура увлекательная, лучше заранее наесться успокоительным и включить фоном Энигму.

вытравливаем, достаём, смываем ацетоном тонер и радуемся, что у нас получилась плата. хитро почесав яйцо закрадывается мысль – ну так-то чО, осталось только спаять, и почти всё готово! ага.

вы когда-нибудь вышивали крестиком? я – нет, но думаю что это почти так же увлекательно и захватывающе как сверление

200 дырок сверлом, размером с хер майского жука.

первыми паяем блоки питания, потому как оно ежели чего – так вот тебе и пожалуйста, микросхему с 64 ногами и ценой 5 рублей за ногу придётся отправить к крысам в мусоропроводе на исследования причины того, почему она “поломалась напополам” от 12В вместо 3.3В которые блок питания решил выдать. один из блоков работает на микросхеме LM2596HV-ADJ. как-то раз я купил их у китайцев чуть ли не пол килограмма, обрадовался что не дорого. так вот это чудо китайской промышленности с громким звуком решило со мной поделиться красотами своего внутреннего мира через секунду после включения. что самое удивительное – облазив с лупой вокруг всей конструкции я не нашёл ни одной причины для её гордого китайского харакири.

заменили сгоревший LM2596 из которого лишние вольты выпали в дырку, начинаем потихоньку паять детальки. вот он!

моск всей приборки, микроконтроллер Atmega128A. говоря человеческим языком – это 8битный компьютер в одной микросхеме, при всей своей милипиздричности, образно, он чуть ли не как 286й комп, но умеет очень много чего без обвязки.

подключаем дисплей, готовимся радоваться, подключаем питание и. огребаем вагон хуёв по причине китайского “качества”, на модуле дисплея не пропаяна “гребёнка” с его 40 контактами.

отпаиваем шлейф, отпаиваем “гребёнку”, очищаем, паяем своими руками, своим оловом, своим флюсом, моем, подключаем и идём курить, осознавая свою невъебенность.

дальше паяем драйверы MBI5039 которые управляют светодиодами. ну как тут удержаться и не припаять несколько диодиков, чтобы увидеть красненькие огоньки? расинг не за горами! тюнинг наступает семимильными шагами! уже как минимум +5 к имиджу!

платка обрастает деталюшками. перемычки и провода пока на соплях, сейчас важно чтобы работало, порядок со временем наведётся.

подцепляем дисплей, заливаем тестовую прошивку. работает! я ж почти экзибит теперь! у меня в ТАЗике не только расинг, а ещё и почти ДВА монитора!

а в темноте так вообще не то что расинг, а прям стритрасинг! чтобы палками не забили – не сцать, яркость регулируется, глаза ночью не выжжет.

далее разбираем штатную приборку, берём знакомый нам фрезеровочный станок и дорабатываем корпус

примеряем плату в корпусе. это белое засохшее – не следы моей радости, это флюс так после мойки выглядит. настолько радоваться пока рано

ну со второй стороны тоже всё влезло, теперь дело за накладкой.

с внешним видом всегда проблемы. сколько не рисуй – через час кажется что надо что-то переделать.

звонил Артемию Лебедеву, приценился, узнал чтобы заказать дизайн у него мне придётся 10 раз продать квартиру которую я снимаю чтобы взять первоначальный взнос для кредита на покупку 9 этажного дома, а потом его продать, этого должно хватить.

подумал что это не выгодно, а то ещё и посадят. так что вот он, первоначальный эскиз. если сравнить с этой, как говорит моя бабушка:

“вообще – похож. как коза на быка. только шерсть не такая.”

в общем накидываем новый эскиз используя всякие эти ваши дизайнерские фотошопы, корелдро, 3д максы и т.д.

я в этом не силён, я блять автоэлектрик, умею паять, умею – не паять. ещё могу прикрутить гайку на клемме аккумулятора и перебрать стартер.

могу много советующему клиенту палец капотом прищемить. но дизайн – это не моё.

по этому рисую всё из простейших объектов и мне хватает чтобы понять что я собрался делать.

кстати, огромное спасибо моей любимой за то, что она придумала расположение шкал и стилизацию под “злобную мордочку”.

потом упрощаем, и подгоняем к модели платы под реальные точные размеры. от 3Д уже начинает дёргаться глаз.

при словах “приборка” девушка начинает подыскивать тяжёлый предмет чтобы переебать мне если не замолчу или не сменю тему.

кстати, когда вы это читаете – меня вполне возможно уже выгнали из дому или забили насмерть тарелкой или тапком.

получаем примерно такой итоговый вид

рисуем макет накладки в корелдро. ненавижу его. вот он и удобный, и приятный в работе стал, но не люблю его, хоть убей.

потом нарезка первого макета из плёнки. и увлекательная процедура “выборки”. набор “юный хирург” в работе.

примерка со слезами выколупанного в течение часа макета

второй макет, подтверждение концепции адаптивной шкалы, до 80км/ч шаг 5км/ч, далее – 10км/ч.

ну и подбор светофильтров для шкал и индикаторов.

вот и итог разработки. далее будет такая же накладка но более высокого качества, новый не затёртый корпус,

ну и пиктограммы светиться белым не будут, что понятно.

Как сделать приборную панель своими руками?

|

|||

|

|