Течет рулевая рейка что делать?

Что делать, если из гидроусилителя уходит масло

Большинство современных автомобилей комплектуется производителями системой для облегчения управления — так называемым гидроусилителем рулевого колеса (ГУР). Этот узел существенно уменьшает усилие, которое требуется водителя, чтобы выполнить маневр рулем.

Дорожное полотно характеризуется наличием различных ям и неровностей. ГУР рассчитан на эффективное гашение толчков и вибраций, возникающих из-за этого. А еще он напрямую влияет на курсовую устойчивость транспортного средства, и оно увереннее чувствует себя на дороге. Появление гула или других посторонних шумов в области рулевого управления свидетельствует о том, что гидроусилитель или какой-то из его компонентов начал терять смазку. Несвоевременное устранение этой неисправности приведет к дорогостоящему ремонту впоследствии.

Причины потери масла в ГУР

Прежде, чем думать, каким образом решить проблему с вытеканием смазки, нужно понять, по какой причине это происходит. От этого и будут зависеть ремонтные работы, чтобы ликвидировать уход масла из гидроусилителя руля. Основных причин эксперты насчитывают 3:

- Течь рейки рулевой.

- Подтекание насоса гидроусилителя руля.

- Плохая герметичность трубок, шлангов соединений.

Постоянное выдавливание масла из бачка ГУР приводит к снижению его уровня, вплоть до критической отметки. Перед выполнением осмотра, найдите бачок и посмотрите, на каком уровне находится в нем рабочая жидкость. Она используется специального типа и напоминает ту же смазку, которую заливают в автоматические трансмиссии. Само по себе масло тоже теряет свои свойства при эксплуатации — оно пережигается и загрязняется, не говоря уже о возможных утечках. Опытные автослесари советуют производить полную замену спустя каждые 70-100 тысяч пройденных автомобилем километров.

Течь масла в рулевой рейке ГУР

Течь масла в рулевой рейке ГУР

Течь в насосе ГУР

Проблема вытекания смазки зачастую начинается в насосе гидроусилителя. Связано это с тем, что данный узел находится под воздействием значительных нагрузок. Со временем это приводит к нарушению герметичности самого узла или его соединений, компонентов. В первую очередь нужно обращать внимание на наличие видимых повреждений магистралей и шлангов, через которые производится циркуляция масла в самом узле.

Если выявлены визуальные повреждения, то такие шланги подлежат замене при невозможности ремонта. Что касается самого насоса, то его нелишним будет разобрать и заменить сальники новыми. В большинстве случаев этого достаточно для устранения проблемы. На проблемы с течью в насосе указывает увеличение усилия, необходимого для проворота рулевого колеса. Перед обратно сборкой и установкой на место все компоненты этого механизма рекомендуется протереть уайт-спиритом.

Нарушение герметичности шлангов и трубок

Эта причина относится к числу наиболее распространенных, но она же наиболее проста с точки зрения устранения. Да и ремонтные работы в этом случае не слишком дорогостоящие. Сначала нужно осмотреть все соединения, уплотнения, трубки и магистрали на прочность и герметичность. Места, которые вызывают сомнения, должны быть разобраны и перетянуты повторно. Такие операции вполне под силу выполнить самостоятельно, в гаражных условиях и сэкономить на ремонтных затратах.

Шланг высокого давления ГУР

Шланг высокого давления ГУР

Как исправить проблему

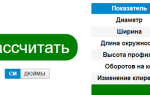

Проблемы с течью масла в ГУР должны решаться соответственно той причине, которая их вызвала. Если неисправна рейка рулевая, то проводится ее технический осмотр. Не стоит сразу же менять ее новым узлом при помощи ремкомплектов многие СТО восстанавливают ее работоспособность.

Самым дорогостоящим с точки зрения затрат может стать выход из эксплуатации насоса механизма ГУР. Чаще всего потребуется замена сальников, но также речь может идти о поломке крыльчатки либо неисправностях подшипников. Основным признаком поломки насоса является ощущения тугого руля или возникновение постороннего гула. Если нет достаточного опыта в диагностике неисправностей насоса, лучше доверить эту процедуру профессиональному автослесарю.

Подтекание масла в местах соединений, прохождения магистралей сопровождается заменой наиболее изношенных участков. После этого все подозрительные участки снова затягиваются, после чего повторно проводятся наблюдения на предмет появления течи на холодном и горячем двигателе.

Чтобы не пришлось столкнуться с течью гидроусилителя, бывалые автомобилисты дают следующие рекомендации по эксплуатации:

- регулярно проверять уровень рабочей жидкости в узле;

- при стоянке на длительное время колеса необходимо выровнять, и особенно это актуально в зимний период года;

- чтобы не навредить насосу, не рекомендуется дольше 10 секунд оставлять рулевое колесо в крайних положениях;

- периодически осматривать состояние рулевых наконечников, степень износа пыльников, а также самой рейки. Замена каждого из этих компонентов обойдется дешевле, чем полноценная покупка новой рейки или усилителя.

Как только возникают подозрения касательно неисправностей ГУРа, не стоит затягивать с ремонтом. При необходимости его доверяют профильным станциям технического обслуживания.

Что ломается в рулевой рейке, почему она начинает течь?

Без рулевой рейки не обходится ни один автомобиль. Именно рейка соединяет руль с управляемыми колесами. Причем речь не только о передних колесах, но иногда и о задних. На современных автомобилях с полноуправляемыми шасси некое подобие рулевой рейки присутствует и на заднем подрамнике.

На нашем YouTube-канале вы можете посмотреть видеообзор про рулевые рейки.

Выбрать и купить рулевую рейку для вашего автомобиля вы можете в нашем каталоге б/у запчастей.

Рулевой механизм с рейкой устроен очень просто. Как таковая зубчатая рейка находится внутри корпуса. Оба конца рейки соединены с поворотными кулаками подвески. Зубья рейки находятся в зацеплении со входным валом, который является продолжением рулевого вала.

Для того, чтобы при повороте руля водителю не приходилось прилагать большую физическую силу, рейка оснащена вспомогательным усиливающим механизмом.

Рейка с гидравлическим усилителем

Классический вариант усилителя рулевого управления – гидравлический. Насос создает давление гидравлической жидкости и направляет ее к золотниковому распределителю, который находится на входном валу. Распределение гидравлической жидкости происходит в момент вращения входного вала, т.е. при вращении руля. Распределенная жидкость под высоким давлением направляется по трубкам в корпус рулевой рейки.

Внутри корпуса рейки на валу установлен поршень. По сути, это металлическое кольцо или шайба, которая разделяет корпус рейки на левую и правую часть. Или, другими словами, на два гидроцилиндра, расположенных вдоль рулевой рейки.

На входном валу находится золотниковый гидравлический распределитель. При повороте руля он открывает подачу гидравлического масла к тому или иному гидроцилиндру. Т.е., к рулевой рейке прикладывается определенное усилие, которое складывается с физическим усилием, прилагаемым водителем к рулевому колесу. Благодаря этому управляемые колеса автомобиля поворачиваются с гораздо меньшим усилием.

Насос ГУР соединен ремнем с коленвалом, а потому его производительность зависит от скорости работы двигателя. Для того, чтобы избавиться от такой зависимости, насос оснащен клапаном управления потока (клапаном расхода давления), благодаря которому к гидроцилиндрам поступает одинаковый поток гидравлической жидкости.

Дополнительный золотниковый клапан в насосе ГУР даже ограничивает объем подаваемого к распределителю масла. Таким образом, при движении автомобиля влияние усилителя уменьшается, чтобы руль не вращался слишком легко.

Более тонкое управление усилением рулевого механизма в зависимости от скорости движения осуществляется при помощи клапана с электромагнитным, то есть с компьютерным, управлением.

Бывают случаи, когда насос ГУР перестает качать, т.е. не создает давления. В этом может быть виноват подклинивший клапан расхода давления. Вернуть в строй насос ГУР можно снятием и его очисткой.

Рейка с электрогидравлическим усилителем

Рейка с электрогидравлическим усилителем по сути устроена аналогичным образом. Единственное отличие в том, что насос гидроусилителя приводится электромотором, а не ремнем навесного оборудования. При такой схеме электроника может варьировать степень усиления рулевого управления от максимального при маневрировании на парковке до минимального при движении по шоссе.

Рейка с электрическим усилителем

Рулевой механизм с электрическим усилителем вообще лишен гидравлики. Прибавка усилия при вращении руля осуществляется электромотором. Электромотор прикладывает усилие непосредственно к рулевому валу через отдельный редуктор.

Что ломается в рулевой рейке?

Чаще всего поломки и неисправности рулевой рейки с гидроцилиндрами сводятся к течам масла. Течи масла возникают по сальникам, или как их еще называют – силовым манжетам – гидроцилиндрам, которые уплотняют вал (саму рейку). Давление масла в гидроцилиндрах высокое, достигает 150-200 бар.

Причем течь возникает не столько из-за давления масла, сколько из-за износа внутренней окружности сальника. Дело в том, что из-за коррозии вала рейки на ее поверхности появляются шероховатости, которые задирают сальник. Он, в свою очередь, дает течь.

Коррозия на поверхности вала рейки в первую очередь возникает из-за попадания влаги через порванный или неправильно надетый пыльник. Пыльники нужно фиксировать специальными предназначенными для этого хомутами, которые позволяют рулевой тяге проворачиваться.

При сильном коррозионном износе вала изнашиваются опорные втулки вала. В образовавшемся зазоре вал начинает стучать.

В картере входного вала и распределителя давление масла меньше, поэтому там используются обычные сальники. Однако и они могут дать течь. Опять же из-за коррозии, которая подбирается к ним по рулевому валу.

А вот из-за металлической пудры или стружки в гидравлическом масле может возникнуть износ на поверхности картера входного вала и распределителя. Чаще всего это касается тех рулевых реек, где распределитель фиксируется фторопластовыми втулками.

Еще одна деталь рулевой рейки, подверженная износу – это сухарь в механизме ее регулировки. Сухарь прижимает шестерню входного вала к зубьям рейки. Сила прижатия регулируется на заводе, тарируется пружиной. Т.е. если возник люфт между шестерней и рейкой, то устранить его поджатием регулировочной гайки невозможно. Придется разбирать этот узел и, скорее всего, будет обнаружен износ сухаря.

В особо запущенных случаях можно столкнуться с износом шестерни и зубьев рейки. В этом случае по экономическим соображениям ремонт нецелесообразен. Лучше и дешевле купить б/у рулевую рейку.

Особенности износа рулевых реек с электроусилителем

Рулевая рейка с электроусилителем точно так же страдает от коррозии. Но в этом случае она не будет течь, т.к. течь там нечему. Она сразу начинает стучать из-за сильного износа направляющих опорных втулок. Хуже всего то, что коррозия может развиваться гораздо дольше и может нанести серьезные повреждения валу, из-за чего его стачивание до ремонтного размера будет невозможно.

Создавая рейки с электронасосом или электромотором инженеры хотели упростить их конструкцию. Но на практике те же электромоторы оказались не очень долговечными, из строя выходит как сам электромотор, так и подшипники его вала. Электронасос может отключаться прямо на ходу, что вызывает серьезные проблемы в управлении автомобилем. Электроника может просто глючить: например, насос может не выключаться при остановке двигателя, в результате электромотор быстро разряжает батарею.

Рулевые рейки: неисправности и восстановление

Есть ли альтернатива дорогостоящей замене узла из-за его течи или стуков? Разбираемся в основных неисправностях и оригинальных приемах ремонта рулевых механизмов.

Еще не так давно автопроизводители допускали ремонт механизмов, продавали оригинальные запчасти и разрабатывали технологии восстановления. Однако позже лавочку прикрыли, мотивируя это угрозой безопасности. Хотя в конструкцию и технологии изготовления рулевых реек никаких принципиальных изменений не внесли. Благо, альтернатива дорогостоящей замене узла из-за его течи или стуков всё еще есть. При квалифицированном подходе рейки успешно ремонтируют без какой-либо угрозы безопасности.

ПАЛКИ В КОЛЕСА

Примерно в 2005 году почти все автопроизводители резко изменили свою политику — рулевые рейки были объявлены неремонтопригодными. Продажу оригинальных запчастей и доступ к информации о технологии восстановления узлов прикрыли. Однако это не поставило крест на индустрии ремонта.

Для большинства автомобилей рулевые механизмы делают крупные сторонние производители, например ZF. Поэтому остались доступными оригинальные запчасти и техническая информация. Кроме того, никто не отменял унификацию. Зачастую на свежие модели одного автопроизводителя подходят запчасти от других машин начала 2000‑х годов. Кроме того, есть производители, специализирующиеся на тех же сальниках и втулках. По их каталогам нетрудно подобрать запчасть необходимого типа и размера — номинального или ремонтного. Так что пока можно починить практически любую рейку.

Скрытая угроза

Настоящий бич всех рулевых реечных механизмов — коррозия. Причиной ее становится в основном неквалифицированное обслуживание. Часто при замене рулевых тяг сервисмены фиксируют их пыльники универсальными пластиковыми хомутами — это гораздо проще, чем мучиться с установкой штатных, металлических. Но пластиковый хомут, как его ни затягивай, не обеспечивает полной герметичности пыльника, которая имеет решающее значение для здоровья механизма.

При работе рейки пыльники рулевых тяг поочередно сжимаются и разжимаются, благодаря чему возникает движение воздуха внутри узла. Без такой вентиляции каждый пыльник чрезмерно деформируется, а это чревато их повреждением. Для циркуляции воздуха большинство производителей делают проточки различных типов на зубчатой рейке. Если установлены пластиковые хомуты, один из пыльников подсасывает теплый воздух из подкапотного пространства, а другой выпускает его обратно. При прохождении через рулевой механизм воздух активно остывает (ведь узел стоит на подрамнике близко к земле) — образуется конденсат. Достаточно полугода, чтобы рейка начала ржаветь.

Коррозия рулевого вала дает знать о себе раньше на рулевых механизмах с гидроусилителем. Из-за работы по шероховатой поверхности начинают быстро изнашиваться и течь сальники. На рулевых рейках с электромеханическим усилителем распознать начало болезни сложнее. Когда дело дойдет до ощутимых неисправностей — стуков и люфтов, коррозия уже успеет нанести зубчатой рейке непоправимый вред. В запущенных случаях она поражает зубья, которые не подлежат ремонту. Зубья имеют сложный профиль и высокую поверхностную закалку, и правильно восстановить их после любой механической обработки практически невозможно.

С коррозией остальных поверхностей рейки борются тремя методами: шлифовкой, стачиванием под ремонтный диаметр и завтуливанием. Шлифовку делают, когда ржавчина поверхностная и суммарное уменьшение диаметра рейки не превышает 0,1 мм. При этом используют запчасти (сальники и опорную втулку) номинального размера. С таким увеличением зазора течей и стуков не будет.

При более глубокой коррозии допустимо безболезненно стачивать зубчатую рейку не более чем на 0,5 мм. Такова рекомендация большинства производителей. Эти детали обычно закалены на глубину около 1,5 мм. Ведь они должны надежно работать под давлением масла до 150 бар. При столь значительном уменьшении диаметра используют запчасти ремонтного размера. Сальники подбирают по каталогам, а втулки иногда приходится изготавливать.

А вот любопытная технология для искоренения более суровой ржавчины. Зубчатую рейку протачивают и, используя специальный компаунд, напрессовывают трубу из нержавейки — этот материал обладает достаточной прочностью. Затем рейку вновь протачивают и полируют под номинальный диаметр. Технология сложна и имеет много подводных камней.

Бывает, из-за конструктивных особенностей корродирует входной рулевой вал рейки. Обычно вал расположен под углом около 45º, и в месте, где он проходит через моторный щит, образуется подобие чашки. На многих машинах в нее постоянно попадает вода с улицы, из-за чего вал начинает ржаветь. Коррозия доходит до сальника, вызывая его преждевременный износ. Гидравлические рейки возвестят об этом течью, а электромеханические опять-таки молчат до последнего. Лечение аналогичное: вал протачивают и под новый диаметр подбирают ремонтный сальник. Глубина обработки не имеет принципиального значения, ведь для изготовления этой детали не применяют металл с особыми механическими свойствами. Впрочем, редко когда снимают больше 1 мм.