Какое основное предназначение у компрессора авиационного двигателя?

Осевой компрессор

Осевой, как и центробежный компрессор, относится к классу динамических машин или турбокомпрессоров.

Устройство и принцип работы осевого компрессора

Степень сжатия газа на одном осевом рабочем колесе, не превышает 1,3, поэтому центробежные турбокомпрессоры, как правило, изготавливаются многоступенчатыми. Число ступеней в осевых машинах может достигать 20.

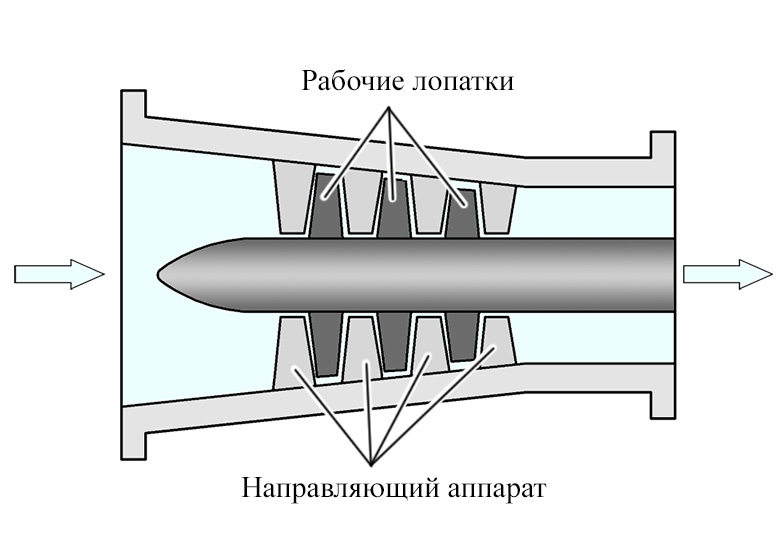

Под ступенью осевого компрессора понимают совокупность ряда рабочих лопаток и последующий направляющий аппарат, если он имеется.

Схема осевого турбокомпрессора показана на рисунке.

Воздух или другой газ поступает в компрессор через всасывающий патрубок. Через входной направляющий аппарат он поступает на лопатки первой ступени. В результате воздействия лопаток на частицы газа, скорость потока увеличивается, через направляющий аппарат он поступает на вход последующей ступени, и так далее. После прохождения всех ступеней сжатый воздух, или другой газ поступает в напорную магистраль.

Рабочие лопатки

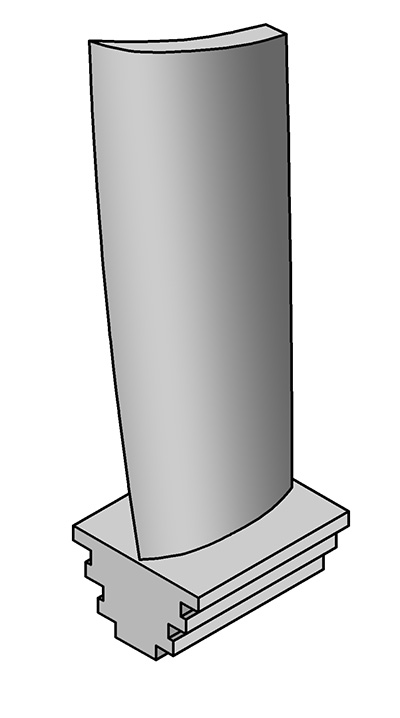

Рабочие лопатки воздействуют на поток газа, передавая ему энергию, они являются важнейшим элементом турбокомпрессора. Создание направляющих и рабочих лопаток оптимального профиля позволяет обеспечить высокий КПД осевого турбокомпрессора.

Рабочие лопатки могут изготавливаться совместно с промежуточным телом, или отдельно от него. Во втором случае следует обеспечить надежное крепление лопаток на вращающемся теле, т.к лопатки будут подвержены значительным нагрузкам, а наличие зазоров в соединении может привести к появлению вибрации.

Направляющие лопатки

Направляющие лопатки крепятся на неподвижной части осевого компрессора, они не подвержены воздействию центробежных сил. Направляющий аппарат позволяет достичь оптимальных характеристик потока на входе последующей ступени сжатия.

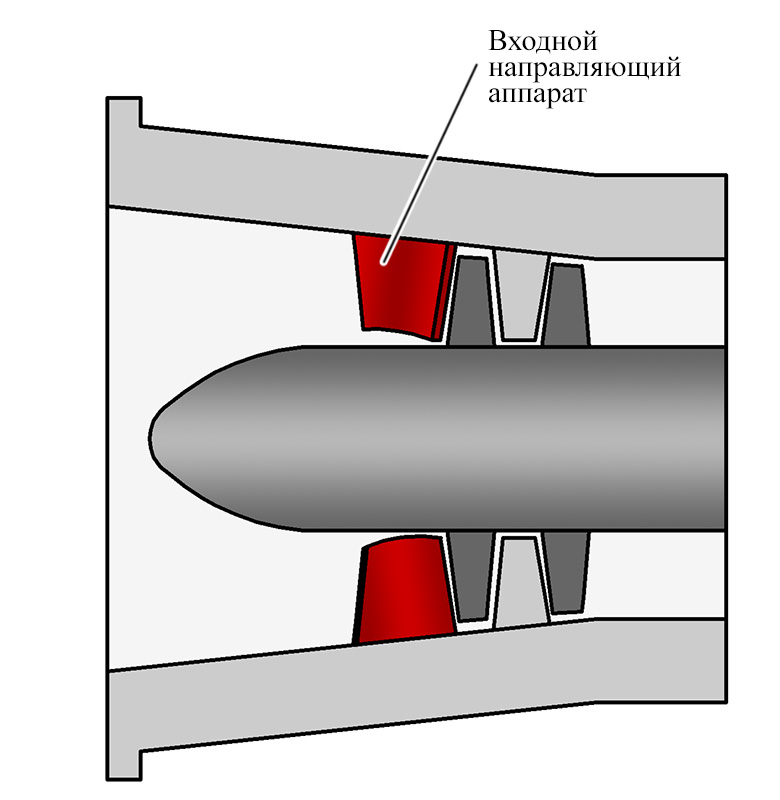

Входной направляющий аппарат

На входе осевого компрессора может быть установлен направляющий аппарат, который представляет из себя набор лопаток, закручивающих поток, в сторону вращения рабочего колеса, или в противоположную сторону в зависимости от конструктивных особенностей компрессора.

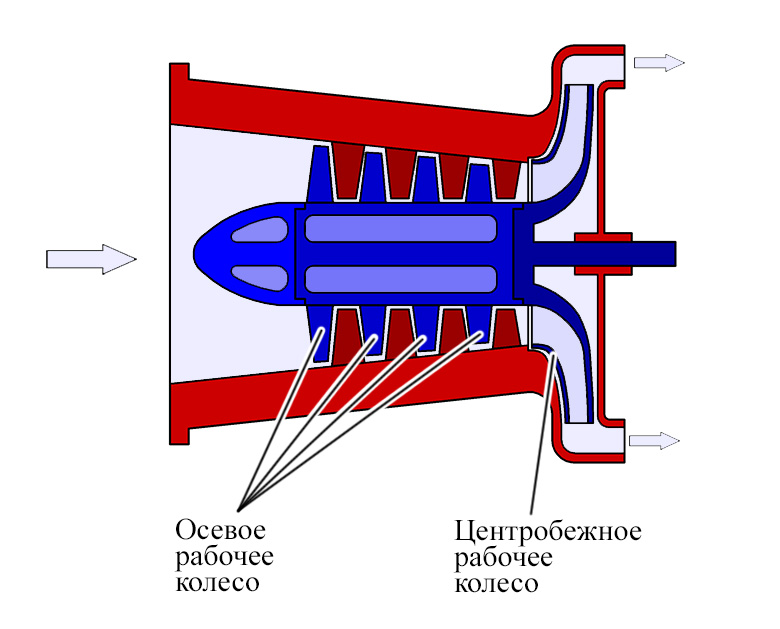

Комбинированный центробежно-осевой компрессор

Комбинированным называют многоступенчатый лопастной компрессор, у которого первые ступени сжатия являются осевыми, а последняя – центробежной. Комбинированный компрессор, позволяет обеспечить большую, чем при использовании осевой машины, степнь сжатия, сохраняя высокий КПД.

Схема комбинированного центробежно-осевого компрессора показана на рисунке.

Газ подводится к всасывающему патрубку и поступает на осевые лопатки первой ступени, после которых установлен направляющий аппарат, затем газ поступает на следующую осевую ступень, где степень сжатия газа увеличивается. После прохождения всех осевых лопаток газ поступает в центральную часть центробежного колеса. В результате взаимодействия с лопатками центробежного рабочего колеса, газ под действием центробежной силы поступает в отводящее устройство и направляется в напорную магистраль.

Применение осевых компрессоров

Осевые компрессоры используют в доменном производстве на металлургических предприятиях, в газотурбинных установках, авиационных реактивных двигателях, для обеспечения наддува двигателей внутреннего сгорания.

Описание конструкции компрессора ГТД

Компрессор авиационного газотурбинного двигателя предназначен для сжатия рабочего тела (воздуха) перед подачей его в камеру сгорания. Прототип проектируемого двигателя – ТРДДФ РД-33 – оснащен осевым компрессором.

Компрессор ВД – осевой, дозвуковой, девятиступенчатый, состоит из:

входного направляющего аппарата (ВНА);

корпусов компрессора с направляющими аппаратами (НА);

вторая опора двигателя.

Для повышения запасов газодинамической устойчивости (ГДУ) дв-ля при работе на нерасчетных режимах, он оборудован поворотными лопатками ВНА и НА первых 2-х ступеней.

Расчет надежности лопатки компрессора

Рабочие лопатки компрессора подвержены накрузкам от газовых и центробежных сил, которые вызывают статические и переменные напряжения.

Статические напряжения в лопатках в основном складываются из напряжений растяжения от центробежных сил и изгибных напряжений от газовых и центробежных сил, вызванных наличием выносов центров тяжести для компенсации изгиба от газовых сил.

В качестве исходных данных используем результаты курсового проекта по курсу “Теория и расчет лопаточных машин”.

Предел длительной прочности МПа.

Коэффициент вариаций предела длительной прочности .

Плотность материала кг/.

Мощность ступени Вт.

Угловая скорость рад/с.

Высота лопатки м.

Втулочный радиус м.

Средний радиус м.

Периферийный радиус м.

Расход газа кг/с.

Осевые составляющие абсолютной скорости газа на входе:

15. Давление на входе и выходе ступени:

- 16. Длина хорды лопатки м.

- 17. Максимальная стрела прогиба у корневого сечения м.

- 18. Максимальная толщина профиля корневого сечениям.

- 19. Окружные составляющие скорости газа в относительном движении

20. Статическое давление на входе и выходе РК:

21. Статическая температура на входе и выходе РК:

22. Плотность газа на входе и выходе РК:

Расчет интенсивности газовых сил:

в плоскости вращения на среднем радиусе:

в осевой плоскости в корневом сечении:

в осевой плоскости в периферийном сечении:

Таблица 1. Расчет на прочность пера рабочей лопатки компрессора (турбины)

GT – указатель типа рассчитываемой лопаточной машины (компрессор);

PO, PO9 – плотность материала лопатки и ее отклонение (кг/мі);

SPT – предел длительной прочности материала пера лопатки – массив из 11 чисел (МПа); VSPT – коэффициент вариации предела длительной прочности;

OMEGA, OMEGA9 – угловая скорость и ее отклонение (рад/с);

N, N9 – мощность ступени и ее отклонение (Вт);

MG, MG9 – расход газа и его отклонение (кг/с);

C1A, C2A, CA9 – осевые составляющие абсолютной скорости на входе и на выходе из ступени и их отклонение (м/с);

P1, P2, P9 – давление на входе и на выходе из ступени и его отклонение (Н/мІ);

Z – число лопаток;

L, L9 – длина пера лопатки и ее отклонение (м);

R1, R2, RCP – радиус корневого и периферийного сечений, их отклонение (м);

VP – объем бандажной полки (мі);

UPP – вынос центра тяжести полки в окружном направлении (м);

APP – вынос центра тяжести полки в осевом направлении (м);

AA – относительный вынос центра тяжести периферийного сечения в осевом направлении;

AU – относительный вынос центра тяжести периферийного сечения в окружном направлении;

B, B9 – хорда лопатки и ее отклонение (м);

D, D9 – максимальная толщина профиля и ее отклонение (м);

H, H9 – максимальная величина прогибы средней линии профиля (массив из трех чисел) и ее отклонение (м);

GA – угол установки профиля (массив из трех чисел) (рад);

PU – интенсивность окружных газовых сил (Н/м);

PAK – интенсивность осевых газовых сил в корневом сечении (Н/м);

PAP – интенсивность осевых газовых сил в периферийном сечении (Н/м);

Таблица 1.2 – Результаты расчета лопатки на статическую прочность на ПЭВМ. Результаты расчета на прочноcть пера лопатки

Расчет потребного коэффициента запаса прочности производим по методике [1].

Определение среднеквадратических отклонений возмущающих факторов:

Определение номинальных значений коэффициентов влияния на напряжение растяжения:

1) Плотности материала лопатки:

2) Угловой скорости:

3) Высота пера лопатки:

4) Среднего радиуса:

Определение дисперсии напряжения растяжения от центробежных сил:

Определение номинальных значений коэффициентов влияния составляющих изгибающих моментов по главным осям инерции на напряжение изгиба от газовых сил:

b=0,0238 м-хорда профиля;

-максимальная толщина профиля во втулочном сечении;

a=h=0,0009м – максимальная стрела прогиба во втулочном сечении;

Определение номинальных значений коэффициентов влияния на составляющие изгибающих моментов по главным осям инерции:

Коэффициенты влияния на составляющую изгибающего момента:

1) Мощности ступени:

- 2) Высоты лопатки:

- 3) Угловой скорости:

- 4) Среднего радиуса:

- 5) Условного радиуса:

- 6) Величины :

- 8) Величины:

- 9) Величины:

Коэффициенты влияния на составляющую изгибающего момента :

- 1) Мощности ступени:

- 2) Высоты лопатки:

- 3) Угловой скорости:

- 4) Среднего радиуса:

- 5) Условного радиуса:

- 6) Величины

- 8) Величины:

- 9) Величины:

Определение номинальных значений коэффициентов влияния на главные моменты инерции:

Определение дисперсии составляющих изгибающих моментов по главным осям инерции для газовых сил:

Определение дисперсии моментов инерции сечения:

Определение дисперсии напряжения изгиба от газовых сил:

Определение дисперсии полного напряжения (напряжения растяжения от центробежной силы и напряжения изгиба от газовых сил)

Определение коэффициента вариации напряжения:

Рисунок 1-Графики функций плотностей распределения напряжений

Определение потребного коэффициента запаса прочности лопатки.

Силовая установка самолета разбивается на следующие функциональные группы: двигатель, воздухозаборник, топливную систему самолета, систему управления двигателем, реверсивные и шумоглушащие устройства, противопожарную систему.

В свою очередь двигатель состоит из таких основных узлов и систем: компрессора, камеры сгорания, турбины, выхлопной системы с реактивным соплом, топливной системы, системы смазки, системы запуска, трансмиссии, приводов к агрегатам.

Сделав предположение об одинаковой надежности узлов и систем двигателя, находим потребную вероятность безотказной работы двигателя в течении полета.

- 1) Требуемый уровень надежности двухдвигательной силовой установки при продолжительности полета

- 2) Требуемый уровень надежности компрессора:

3) Требуемый уровень надежности компрессора высокого давления:

4) Требуемый уровень надежности ступени:

5) Требуемый уровень надежности РК:

6) Требуемый уровень надежности лопаточного венца:

7) Требуемый уровень надежности лопатки:

Из таблицы значения функции нормированного нормального распределения определяем Х: Х=5,83

-требуемый коэффициент запаса прочности лопатки;

Таблица 3.3 – Вероятность неразрушения детали

Назначение компрессоров ГТД, их типы и основные требования к ним

Компрессор предназначается для сжатия (повышения давления) воздуха, поступающего из воздухозаборника, (что необходимо для осуществления цикла Брайтона) и прокачки его далее по тракту двигателя.

Компрессор, подающий воздух в наружный контур ТРДД (или одновременно в наружный и внутренний контуры), обычно называют вентилятором ТРДД.

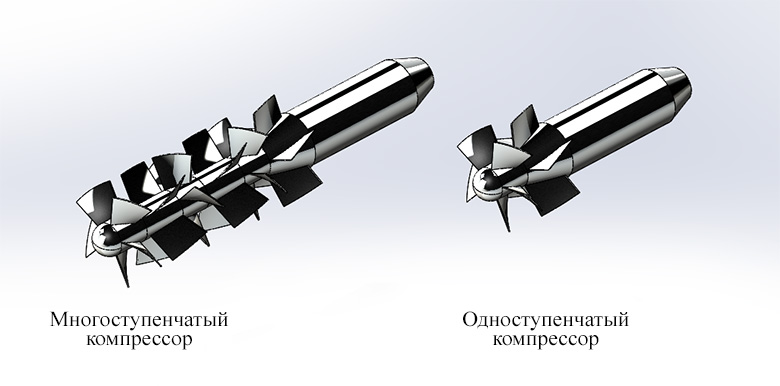

Основными типами компрессоров современных авиационных газотурбинных двигателей являются одно- или многоступенчатые осевые компрессоры или осецентробежные компрессоры.

Другие типы компрессоров применяются реже. В мощных ГТД применяются исключительно осевые компрессоры, так как они позволяют обеспечить большой расход воздуха, необходимый мощным двигателям, при минимальных габаритах. В двигателях сравнительно небольших размеров может применяться сочетание нескольких осевых и обычно одной (последней) центробежной ступени. Такой компрессор называется осецентробежным. Его основным преимуществом является возможность обойтись (при необходимой степени повышения давления) меньшим числом степеней, поскольку в центробежной ступени можно обеспечить существенно более высокое повышение давления, чем в осевой. Но габариты компрессора при этом увеличиваются, что для мощных двигателей может оказаться неприемлемым.

Основными требованиямик компрессорам ГТД являются:

минимально возможные габариты и масса при данном расходе воздуха и степени повышения давления;

минимальные гидравлические потери;

устойчивая работа на всех эксплуатационных режимах;

высокая надежность конструкции;

минимальное число ступеней, (число ступеней в значительной маре определяет стоимость компрессора).

Процесс сжатия воздуха в многоступенчатом компрессоре состоит из ряда последовательно протекающих процессов сжатия в отдельных его ступенях. Несмотря на существенные различия в формах проточной части и характере течения воздуха в ступенях компрессоров различных типов, рабочий процесс в них имеет много общего, а их совершенство оценивается однотипными коэффициентами. Поэтому ниже изложение теории компрессоров будет вестись, в основном, применительно к осевым компрессорам, имеющим наибольшее распространение в авиационных ГТД, а особенности компрессоров (ступеней) других типов будут отмечаться по мере необходимости.

3.2 Схема и принцип действия ступени осевого компрессора

Осевой компрессор имеет несколько рядов лопаток, насажанных на один общий вращающийся вал, которые образуют ротор компрессора.

Один ряд лопаток ротора (вращающийся лопаточный венец) называется рабочим колесом (РК).

Другой основной частью компрессора является статор, состоящий из нескольких рядов неподвижных лопаток (лопаточных венцов), закрепленных в корпусе.

Назначением лопаток статора является спрямление воздушного потока, закрученного впереди стоящим рабочим колесом, и направление его под необходимым углом на лопатки расположенного далее следующего рабочего колеса.

Соответственно этому один ряд лопаток статора называется направляющим аппаратом (НА).

Если первый ряд лопаток статора установлен впереди первого рабочего колеса, то он называется входным направляющим аппаратом (ВНА).

Сочетание одного рабочего колеса и одного стоящего за ним направляющего аппарата называется ступенью компрессора .

|

Изобразим ступень осевого компрессора, состоящую из рабочего колеса РК и направляющего аппарата НА.

Выделим следующие характерные сечения ступени:

1-1 — перед рабочим колесом,

2-2 — за рабочим колесом

3-3 — за направляющим аппаратом.

В каждом из этих сечений различают следующие характерные размеры:

Dвт – диаметр втулки (по основаниям лопаток),

Dк – наружный диаметр (по корпусу),

h – длина лопатки,

Dr– радиальный зазор между лопаткой рабочего колеса и корпусом,

Ds – осевой зазор между соседними лопаточными венцами.

Пространство, заключенное между поверхностями втулки и корпуса, носит название проточная часть ступени.

На вращение рабочего колеса затрачивается внешняя работа, которая передается воздушному потоку. Поэтому в рабочем колесе в соответствии с законом сохранения энергии полная температура потока Т* возрастает. Полное давление также возрастает (что следует из уравнения Бернулли).

В направляющем аппарате внешняя работа к воздуху не подводится. Поэтому температура заторможенного потока неизменна. Полное давление несколько снижается, так как энергия потока частично тратится на преодоление гидравлического сопротивления.

|

Еслирассечь мысленно лопатки ступени цилиндрической поверхностью А–А, ось которой совпадает с осью РК, и развернуть затем это сечение на плоскость, то сечения лопаток РК и НА представятся в виде двух рядов одинаковых и одинаково расположенных профилей, образующих решетки профилей рабочего колеса и направляющего аппарата.

Примем следующие обозначения:

с– абсолютная скорость (скорость потока относительно неподвижного корпуса компрессора),

и – окружная скорость (скорость вращения рабочего колеса),

w – относительная скорость (скорость потока относительно вращающихся лопаток рабочего колеса).

Эти скорости соотносятся между собой в соответствии с известным принципом Галилея, согласно которому абсолютная скорость равна сумме относительной и переносной. В данном случае переносной скоростью является окружная скорость лопаток, следовательно можно записать:

.

.

Кроме того, обозначим:

a– угол между абсолютной скоростью с и окружной скоростью и,

b– угол между относительной скоростью w и окружной скоростью и,

Лопатки рабочего колеса устанавливаются таким образом, чтобы их передние кромки их были направлены по направлению вектора  . При этом кривизна профилей лопаток выбирается с таким расчетом, чтобы угол выхода потока из колеса b2был больше угла входа b1.

. При этом кривизна профилей лопаток выбирается с таким расчетом, чтобы угол выхода потока из колеса b2был больше угла входа b1.

b1 p1). Так как в рабочем колесе подводится внешняя работа, то как следует из уравнения Бернулли, абсолютная скорость величина абсолютной скорости за рабочим колесом оказывается меньше абсолютной скорости перед ним.

Вследствие поворота потока в колесе вектор скорости  оказывается отклоненным от вектора

оказывается отклоненным от вектора  в сторону вращения колеса. Лопатки направляющего аппарата отклоняют поток воздуха в обратную сторону, так чтобы обеспечить направление потока необходимое для плавного обтекания лопаток следующего рабочего колеса. Как и в рабочем колесе, поворот потока в НА приводит к увеличению поперечного сечения струи воздуха, проходящей через канал между соседними лопатками

в сторону вращения колеса. Лопатки направляющего аппарата отклоняют поток воздуха в обратную сторону, так чтобы обеспечить направление потока необходимое для плавного обтекания лопаток следующего рабочего колеса. Как и в рабочем колесе, поворот потока в НА приводит к увеличению поперечного сечения струи воздуха, проходящей через канал между соседними лопатками  . В результате скорость воздуха в направляющем аппарате падает, а давление растет. Однако рост давления в НА обеспечивается только за счет использования кинетической энергии воздуха, приобретенной им в рабочем колесе.

. В результате скорость воздуха в направляющем аппарате падает, а давление растет. Однако рост давления в НА обеспечивается только за счет использования кинетической энергии воздуха, приобретенной им в рабочем колесе.

|

Треугольник, составленный из векторов  ,

,  и

и  , называется треугольником скоростей . Обычно треугольники скоростей на входе в РК и на выходе из него совмещают.

, называется треугольником скоростей . Обычно треугольники скоростей на входе в РК и на выходе из него совмещают.

Здесь: Db – угол поворота потока в рабочем колесе,