Полиуретан или резина что лучше?

Полиуретан или резина — какие сайлентблоки выбрать?

Элементы подвески автомобиля, эксплуатирующегося на дорогах стран бывшего СССР, испытывают значительные нагрузки и часто выходят из строя. Отсюда возникает спрос на детали повышенной надежности, способные долго служить в тяжелых условиях. В ответ производители запчастей начали выпускать для ходовой части новые изделия из полиуретана (ПУ), предлагая их ставить вместо традиционных резиновых втулок. Но отзывы пользователей настолько разнятся, что у автомобилистов при ремонте подвески возникает закономерный вопрос — какие сайлентблоки лучше — полиуретановые или резиновые. Чтобы сделать вывод, нужно подробнее рассмотреть и сравнить эти материалы.

Что такое сайлентблок и как он работает?

Для сравнительной оценки резины и ПУ важно понимать принцип действия элемента. Применяемый в подвеске автомобиля сайлентблок представляет собой «сухой» шарнир, состоящий из 3 частей:

- внутренняя стальная втулка с толстыми стенками;

- наружная металлическая оболочка;

- пространство между ними заполнено эластичным материалом (эластомером).

Примечание: Шарнир называется сухим, потому что функционирует без использования смазки.

Передние, а иногда и задние колеса машины крепятся к кузову посредством системы стойка – рычаг. Чтобы поглощать колебания от неровностей, последний должен поворачиваться на своей оси, что и обеспечивают сайлентблоки. Их внешняя оболочка запрессовывается в тело рычага, а внутренняя втулка надевается на ось и зажимается с обеих сторон гайками. То есть, металлические части шарнира намертво закреплены и не поворачиваются в процессе движения авто.

Благодаря такому способу крепления деталь выполняет 2 задачи:

- Основная – обеспечить движение рычага на оси без трения и всякой смазки. В этом и заключается принцип действия сайлентблока – наружная и внутренняя втулка способны поворачиваться друг относительно друга только за счет эластичности материала, вставленного между ними.

- Вторичная – смягчать и отражать мелкие удары по подвеске, чтобы они не передавались на руль. Здесь тоже главную роль играют свойства эластомера.

На данный момент для изготовления средней части шарнира используется полиуретан или резина, сделанная из синтетического каучука. Последняя надежно приваривается к металлическим частям элемента способом вулканизации. Эластомер, сделанный из ПУ, запрессовывается и защемляется между стальными оболочками, что не дает ему провернуться на втулке.

Плюсы и минусы материалов

Позитивные стороны резины, применяемой в сайлентблоках, известны давно и проверены многолетней практикой. Главное достоинство – эластичность и способность обеспечить большую амплитуду колебания рычагов, а это удлиняет ход подвески. Данное качество особенно ценно для внедорожников, чьи колеса не должны вывешиваться во время преодоления препятствий.

Другая особенность резинометаллических шарниров – мягкость, позволяющая изолировать кузов от мелких ударов и вибраций, что повышает комфорт для водителя и пассажиров.

К тому же перечисленные достоинства вы получаете за умеренную цену. В комплекте с ними идут следующие недостатки:

- со временем резина имеет свойство рассыхаться и трескаться;

- срок службы материала сокращается при контакте с нефтепродуктами и химическими реагентами (например, в зимний период);

- в процессе износа материал размягчается и поведение автомобиля на дороге становится «расхлябанным», наблюдается отклонение от прямой.

В противовес резине полиуретан не боится воздействия химикатов, нефтепродуктов и потому служит гораздо дольше. Этот искусственный полимер не вступает в реакцию с кислотами, щелочами и маслами, а также не меняет влажность с течением времени, то есть, не рассыхается. Полиуретан тверже резины, отчего подвеска с такими сайлентблоками становится жестче, а управляемость автомобиля – лучше.

Но здесь кроются и негативные стороны:

- Мелкие неровности дороги четче ощущаются на руле. Нагрузку от передающихся вибраций воспринимают элементы кузова, что сказывается на их сроке службы.

- Из-за меньшей эластичности полиуретан не в состоянии обеспечить длинный ход подвеске.

- При низкой температуре окружающей среды материал «дубеет» и трескается от нагрузок.

На практике автолюбителями отмечались случаи, когда из-за сильных морозов полиуретановые вставки проворачивались относительно металлических втулок, что вызывало появление скрипа.

Последний недостаток заключается в том, что по сравнению с резиной качественные полиуретановые сайлентблоки стоят в несколько раз дороже. Интересный факт: подобные детали встречаются только в Российской Федерации и других странах постсоветского пространства, причем продаются в качестве запчастей. Новые автомобили российских и зарубежных брендов по-прежнему оснащаются резинометаллическими шарнирами.

Выводы и рекомендации

Хотя полиуретановые сайлентблоки позиционируются производителями как новые и высокотехнологичные изделия, к их применению есть несколько предостережений. В то же время резиновые шарниры допустимо эксплуатировать в любых условиях и на машинах различных классов без ограничений. Если вы сомневаетесь, что лучше выбрать – традиционную резину либо полиуретан, воспользуйтесь следующими рекомендациями:

- Сайлентблоки с эластомером из ПУ хорошо послужат на легковых авто с короткими ходами подвески, эксплуатируемых в черте города и на ровных дорожных покрытиях.

- Жителям северных регионов, где трескучие морозы не редкость, лучше покупать резинометаллические изделия, хотя их придется менять чаще.

- Не стоит устанавливать полиуретановые шарниры на автомобили с большими ходами подвески – кроссоверы и внедорожники, особенно при езде по плохим дорогам. Эластичности материала может не хватить для поворота рычагов, вставка провернется на втулке и начнет скрипеть.

Покупая сайлентблоки, не забывайте о подделках, нередко встречающихся в торговой сети. Не пытайтесь сэкономить на запчастях, чтобы не получить некачественные изделия, которые «проживут» 3-5 тыс. км. Рекомендация одинаково относится к резинометаллическим и полиуретановым шарнирам.

ПОЛИУРЕТАН, ТЕРМОПОЛИУРЕТАН, РЕЗИНА, ПОЛИВИНИЛХЛОРИД, ТЭП . На какой ПОДОШВЕ лучше выбрать спецобувь?

08 октября 2011

Нет ничего приятнее, чем пройтись босыми ногами по мокрой траве где-нибудь на природе. Однако наши далекие предки придерживались совсем другого мнения и применяли множество примитивных материалов для защиты ступней ног от недружелюбной окружающей среды. С тех пор прошло много времени, и многое изменилось: агрессивная экология, рост потребностей и темпы развития науки способствовали появлению новых материалов для защиты ног. Подошва – один из ключевых элементов обуви – фундамент и платформа для ног, которая вступает в прямой контакт с поверхностью. Подошва для рабочей обуви производится из различных материалов, о них и пойдет речь. Компания “РАТ” предлагает возможность покупки спецобуви оптом с различными защитными подошвами.

Подошва из ПВХ, ТЭП и ЭВА (EVA)

Подошва на основе поливинилхлорида (ПВХ) весьма распространена в детской или домашней обуви — там, где отсутствуют требования по критериям истираемости, прочности и надежности. При производстве необходимо балансировать материал пластификаторами (сложные эфиры сербациновой и фталиевой кислоты). Введение этих веществ позволяет повысить морозостойкость и эластичность подошвы, вместе с тем, снижая ее прочность. Этот материал неважно крепится к верху обуви из кожи — как при литьевом способе, так и клеевом методе крепления. Именно поэтому в производстве спецобуви с верхом из кожи практически не используется.

В прошлом, из ПВХ была разработана подошва, обладающая маслобензостойкими и морозостойкими свойствами, которая имела большой вес и не могла быть достаточно эластичной.

В спецобуви ПВХ чаще всего применяется в виде целых сапог, но это уже совсем другая история. Мы сейчас о подошвах в спецобуви с верхом из кожи.

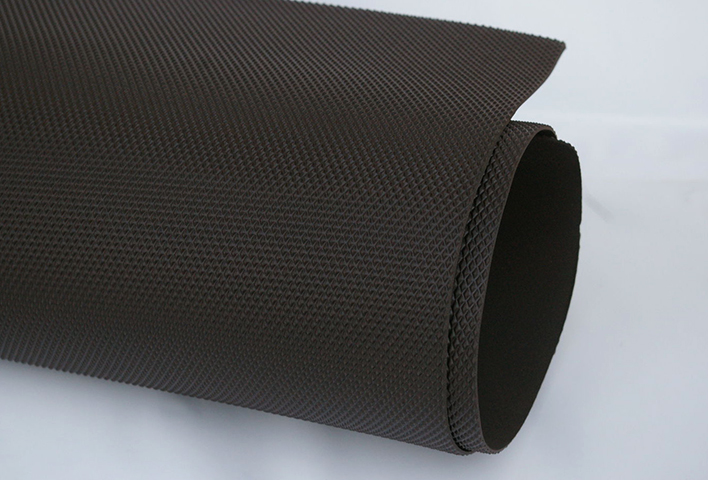

ТЭП (термоэластоласт, либо термоэластомир) – материал, из которого очень просто произвести готовое изделие, готовое к применению в повседневной обуви. Термопластичность такой подошвы значительно снижает вероятность применения в специализированной рабочей обуви из-за плохой устойчивости к высоким температурам.

ТЭП-подошва, как правило, однослойная, крепление которого к верху обуви осуществляется с помощью клеевых растворов. Такая подошва является более мягкой, чем подошва из ПВХ и не обладает морозостойкими, износостойкими, МБС и КЩС — свойствами. Материал термопластичен – становится вязким при температурах выше 70 градусов, редко маслобенстойкий, если маслобензостойкий – то тяжелый. Слабые прочностные характеристики. Кроме РФ и постсоветского пространства, практически нигде не применяется в спецобуви.

Этиленвинилацетат (ЭВА или EVA) является материалом, из которого чаще всего производятся промежуточные подошвы – слой между верхом и подошвой. Свойства этого вещества позволяют добиться необходимой легкости, мягкости и эластичности заготовки, надежного скрепления ее с верхом обуви. Благодаря пенообразному составу, обувь на ЭВА-подошве хорошо пружинится, легко восстанавливает свои формы при обратной деформации, сохраняет тепло, не пропускает холод, но, через некоторое время, подошва потеряет амортизирующие характеристики. ЭВА материал придает МБС-свойства подошве, однако, не позволяет изготавливать обувь с крупными грунтозацепами, является очень скользким и не морозостойким, прочность которого при порезах или проколах ставится под большой вопрос. На рынке часто можно встретить пляжную обувь, обувь для сельхозработ, сапоги для охоты и рыбалки из ЭВА, но прочность и надежность такой обуви далеки от совершенства.

Подошвы на основе ПВХ, ТЭП и EVA редко применяются в спецобуви с кожаным верхом. Такое ограничение связано с наличием других, более подходящих материалов, о которых мы расскажем ниже.

Подошва на однослойном полиуретане (PU или ПУ-подошва)

Полиуретановые подошвы для спецобуви имеют ряд преимуществ. При относительно низкой плотности материала и малой массе подошвы рабочей обуви имеют высокие прочностные характеристики, сопротивление истиранию, устойчивость к многократному изгибу, прекрасно крепятся к кожаному верху. Поры полиуретановых подошв рабочей обуви очень малы и не связаны друг с другом. К недостаткам можно отнести нежелательность изготовления подошвы с крупными и глубокими грунтозацепами – большая вероятность слома подошвы.

Положительные характеристики обеспечивают высокие теплозащитные свойства и водонепроницаемость низа обуви. Материал не термопластичный и относительно не маркий – не оставляет следов на поверхности. ПУ-подошва относительно дешевая, по сравнению с другими видами подошв, обладает МБС и КЩС – свойствами. Покупая рабочую спецобувь с ПУ-подошвой, ориентируйтесь на ношение в теплое время года, так как этот материал не морозостойкий и достаточно скользкий, более скользкий только монолитный ПУ для двухслойных подошв ПУ/ПУ. Морозостойкие полиуретаны – во многом, всего лишь реклама производителей сырья.

Основная часть продукции оптовой компании «РАТ» основана на подошве из однослойного полиуретана для эксплуатации в межсезонье и летний период, однако ботинки МАСТЕР М — утеплены искусственным мехом, что позволяет расширить диапазон температуры эксплуатации до -5 C, к сожалению, при более низких температурах подошва становится очень скользкой, а металлоподносок остынет так, что есть высокая вероятность отморозить пальцы ног- покупайте для ношения в более холодную погоду спецобувь с защитным композитным подноском. Предлагаем вам ознакомится со спецобувью на PU-подошве:

Полиуретан и резина: сравнение и что лучше

Хотя полиуретановые и резиновые изделия иногда представляют собой разновидности одного и того же материала, они различаются по физической структуре и по полезным качествам.

Резина и ее характеристики

В то время как существует синтетический каучук, полученный из нефти, около четверти мировой резины происходит из природного источника. Сырье, из которого производится натуральный каучук, поступает из сока каучуковых деревьев. Для сбора резинового латекса используются специальные установки. В коре каучукового дерева делается разрез, а латексный сок собирается в чашках. После сбора сырой натуральный каучук очищается для превращения в пригодную для использования резину.

Первоначально к латексу добавляли кислоту, которая использовалась для приготовления сока, подобного желе. Полученное таким образом латексное желе сплющивалось, прокатывалось в резиновые листы и высушивалось. В 1839 году Чарльз Гудиер изобрел более сложный способ сделать резину более прочной, эластичной. Это был процесс вулканизации, заключавшийся в смешивании сырого материала с вулканизирующим веществом.

- Сочетает высокую прочность с устойчивостью к изнашиванию.

- Имеет умеренную устойчивость к теплу, свету, что является одним из его недостатков.

- Обладает отличными адгезивными свойствами.

- Имеет низкий гистерезис, что приводит к низкому тепловыделению, увеличивает срок службы изделия.

- Обладает превосходной липкостью, что облегчает процесс его изготовления.

- Не поддается восстановлению первоначальной формы, быстро стареет.

- Обладает высокой устойчивостью к резке, измельчению, разрыву.

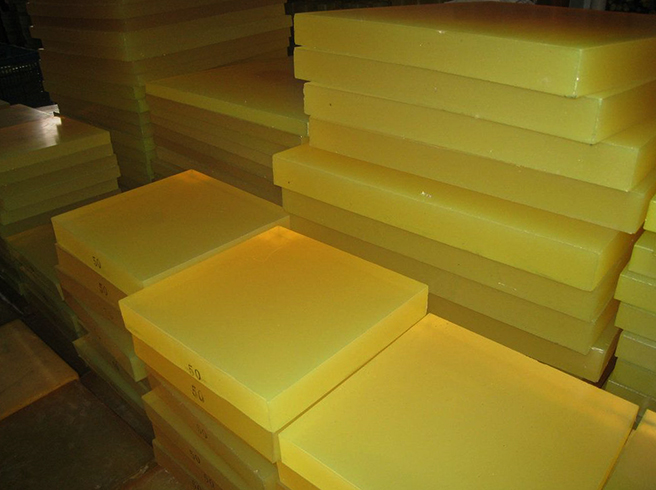

PU (полиуретан)

Полиуретаны (другие названия — гетероцепные полимеры, уретаны, эластомеры) были изобретены в средине прошлого века немцами. Эластомеры имеют отличную стойкость к стиранию, но свойство накапливать тепло ограничило их использование в таких применениях, как шины. Используются как изоляционный материал из-за их сочетания низкой теплопередачи, а также хорошей экономической эффективности.

- Обладает исключительной стойкостью к стиранию и разрыву

- Имеет увеличенную несущую способность, ударопрочность

- Широкий диапазон плотности от мягкого до жесткого (от 30 до 95 ед. по Шору).

- Высокая эластичность.

- Плохая тепловая мощность.

- Плохая погодоустойчивость.

- Содержит токсические вещества.

- Легковоспламеняющийся.

Схожесть и различие

Резина, как мы ее знаем, была изготовлена более 100 лет, уретаны появились позже. Сказать, что полиуретаны являются улучшением по сравнению с резиной, является преуменьшением. Если рассмотреть различные области применения, качество и преимущества полиуретанов намного превосходят качества традиционной резины.

Несмотря на то, что уретан технически является одним из 14 различных материалов, классифицированных как «резина», обладает похожими качествами (эластичность, прочность, высокая устойчивость к разрывам), он совершенно другой, как мы увидим.

Различия очевидны по ряду характеристик:

- Грузоподъемность. PU изделия, такие как шины, могут легко поддерживать в два раза больше веса, чем резиновая шина, что делает полиуретаны идеальными для тяжелых грузоподъемных машин.

- Подверженность износу и истиранию. Наиболее ярко различия видны на примере шин. Срок службы полишин превосходит в четыре раза его резиновый аналог.

- Химическое сопротивление. Растворители или кислоты могут разрушать каучук, полиуретан обладает химической стойкостью, что делает его идеальными для окружающей среды, использующей промышленные химикаты.

- Взаимодействие с другими материалами. Эластомеры отлично контактируют с другими материалами, особенно содержащими металл.

Когда предпочтительнее резина

Короткий срок использования деталей из резины обусловлен содержанием натуральных материалов, который приводит к недолговечности. Однако именно это определяет использование данного материала как более экологически чистого:

- В обувной и текстильной промышленности.

- Медицине для изготовления предметов ухода за больными (грелки, спринцовки, зонды, трубки для переливания крови, перчатки, пустышки)

- Обиходе (вещи, предметы обихода в жилых помещениях).

Когда предпочтительнее полиуретан

- Плиты, панели, блоки, профиля, элементы декора для строительства и ремонта.

- Конвейерные ленты, детали для горнодобывающей промышленности.

- Шины для внутризаводского транспорта.

- Подшипники, топливные клапаны, клеи в машиностроении.

- Колеса, ролики в металлургии.

- Искусственная кожа.

- Обувь.

Искусственный полиуретан применяют в тех же отраслях, что резину. Выбор обуславливается качеством, сроком службы изделий, экологичностью, взаимодействием с другими материалами, химическим сопротивление и другими указанными в статье характеристиками. Одни отдают предпочтение долговечности изделия, другим принципиально важно низкое содержание токсических веществ. Развитие промышленности и конкуренции делает возможность выбора для потребителя, что является очень важным для цивилизованного мира.